水泥磨台时产量低的原因及解决方法

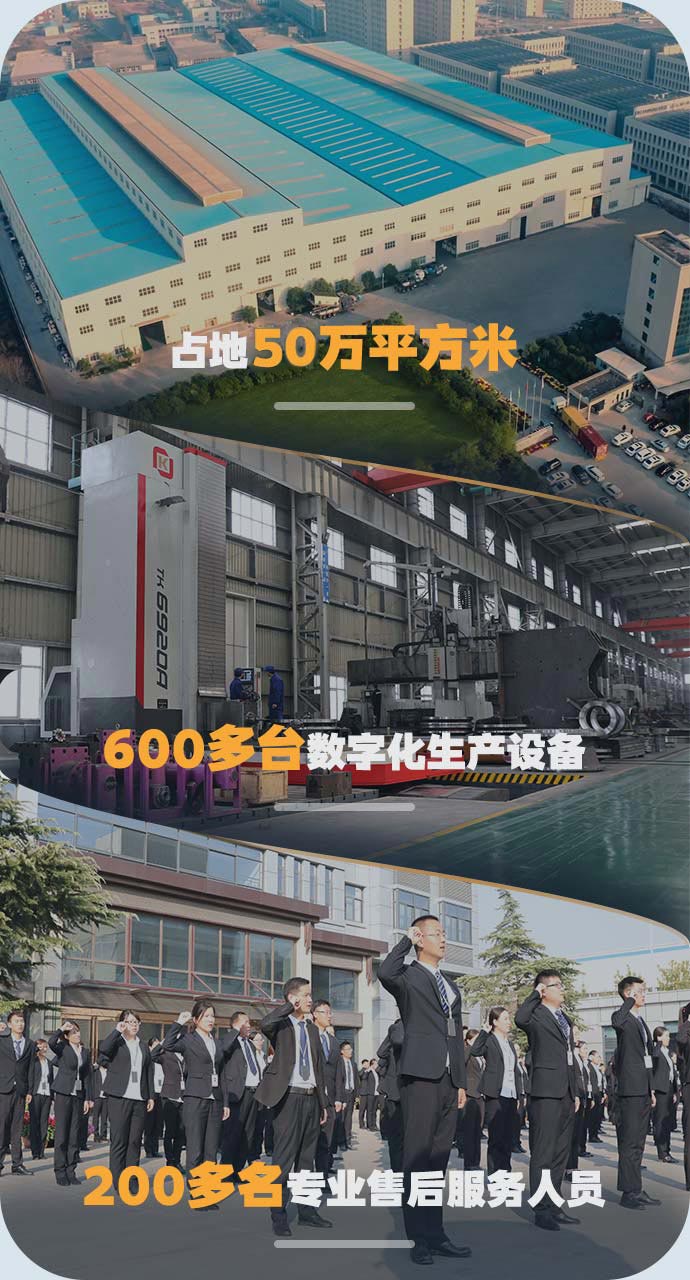

现货直销,欢迎随时来厂考察!

现货直销,欢迎随时来厂考察!

水泥磨的处理能力在每小时6.5-135吨之间,在生产过程中,由于一些原因会导致产量降低,下面就谈谈水泥磨台时产量低的8个原因及8个解决方法。

.jpg)

(1)物料变化引起台时产量大幅波动物料易磨性突然变差。据资料显示,当熟料的相对易磨性系数从1.02降到0.92时,磨机台时产量下降1.5吨以上,熟料中含有黄心料和欠烧料。黄心料和欠烧料很容易黏附于研磨体和衬板表面,形成缓冲垫层,大大影响粉磨效率。这种熟料可使磨机台时产量下降10%~20%,物料中含有大块。磨内研磨体数量最大值,是根据常规情况的最大入磨物料粒度而确定的,对非正常情况下的大块物料破碎能力明显不足,所以必须大幅度减少喂料量、延长物料在磨内的停留时间,这样才能保证水泥的细度。这些物料可使水泥磨台时产量突然下降10%~20%。

(2)通风变差由于袋式除尘器清灰不力、风机风叶磨损严重、风机和电机的传动皮带松动、风管积灰等原因引起磨内通风变差时,会使磨机台时产量突然下降。当物料水分偏大而磨机通风不良时,磨内水蒸气排放困难,导致潮湿细粉堵塞隔仓板和出料篦缝,降低了单位时间内物料的通过量及流速。这些研磨体在研磨物料时由于静电原因,还会在衬板工作表面附层形成缓冲垫层,导致研磨体对物料的冲击破碎能力大大减弱。同时,物料水分变大,堵塞双层隔仓板和出料篦板,影响磨内通风,磨机台时产量可下降17%左右,粉磨电耗上升。

(3)入磨物料水分增大物料水分多少直接影响配料的准确性和磨机产量及电耗,如果湿物料掺量比例较大,有可能导致“饱磨”或将内衬板粘上一层厚厚的料层,要被迫进行停磨处理。一般来说,综合水分每增加1%,磨机台时产量下降8%~10%;当综合水分>5%时,磨机将无法进行粉磨作业。

(4)水泥细度指标降低细度指标降低、细度平均值下降,立即会引起磨机台时产量下降。在一定条件下,球磨机的产量与水泥细度成反比。

(5)包球和糊磨当发生包球和糊磨现象时,磨机台时产量将大幅度下降。尤其是糊磨时台时产量更低,而包球时还会出现细度值偏大问题。

(6)研磨体装载量过少一般确定的装载量都允许有一定的波动范围,以适应研磨体补加周期内装载量从多到少的需要。在此范围内,磨机台时产量波动不大,但如果不及时补加研磨体,当装载量降到一定程度后,台时产量将大幅下降,特别是一仓更为明显(当然二仓、三仓也不能忽视)。如椎2.6×13.0m开路水泥磨第一仓装载量从21吨降到18吨时,磨机台时产量要下降3吨以上。

(7)研磨体窜仓当隔气板之间有大缝或篦板连接螺丝断裂时,会发生研磨体窜仓现象。窜仓后的研磨体级配被打乱了,粉磨效率大幅度降低。与此同时,隔仓板的作用也大大减弱(或失去),必须通过减少喂料量才能满足水泥细度要求。因此,一旦发生研磨体窜仓现象,应及时进行清仓处理。

(8)研磨体清仓不及时清仓不及时,仓内小规格研磨体增多,级配变得不合理,平均球径下降到一定程度,可使磨机台时产量下降5%~10%。

(1).jpg)

(1)使用水泥助磨剂在粉磨过程中加入少量的水泥助磨剂,可以提高粉磨效率,有利于球磨机优质、节能、高产。笔者所在企业自使用水泥助磨剂以来,球磨机增产幅度稳定在10%以上,单产电耗可降低10%左右,增加混合材掺量5%左右。

(2)控制入磨物料水分及温度对混合材进厂水分应严格控制、认真审查,并将入磨物料温度严格控制在工艺要求范围内。为确保磨机台时产量稳定,入磨物料综合水分应≤1%。

(3)控制入磨物料的易磨性为确保入磨物料的易磨性,一是要尽可能生产易磨性好的熟料,二是要选用活性好和易磨性好的混合材。

(4)控制好磨内通风为确保磨内通风的良性循环,在正常生产情况下,应定期清理所有通风管道。除尘器每周清理1次,库满停机就进行清理。选粉机通风,要合理调整好选粉效率,确保磨机产量和质量的稳定提高。实践证明,开流磨磨内风速应控制在1.0~1.2m/s,圈流磨应控制在0.8~1.0m/s,经验公式为Q=400G。式中,Q为球磨机通风量(m3/h),G为球磨机产量(t/h),400为经验系数。

(5)及时调整研磨体级配一是在设备配置允许的情况下,适当增加球段装载量;二是研磨体规格和数量的补充,主要视研磨体材质、磨机产量和质量以及运转时间而定;三是根据实测粉磨每吨产品研磨体消耗量,确定补充研磨体数量;四是根据日常生产中磨机电流变化、磨音高低、磨机产量和质量的变化来补充研磨体;五是定期检查仓内研磨体破损情况,当钢球破损较多时,应清仓重新级配。一般情况下,一仓可采用3~4级配球,细磨仓2~3级即可。球仓清仓一仓尤为重要,清仓周期应视球段质量而定,最长不宜超过6个月。

(6)控制成品细度在生产质量控制中,对水泥细度的控制主要采用筛析法和水泥比表面积法。0.08mm筛余量应控制在2.5%~3%范围,水泥比表面积应控制在360~375m2/kg范围。

(7)严格控制入磨物料粒度一是采取“多破少磨”的方法,使入磨物料粒度保持在内控标准以下;二是对混合材粒度进行控制及跟踪调整,真正做到各种物料粒度合理化入磨。

(8)强化管理一是建立和完善绩效考核制度,使岗位员工的收入与产量、质量、电耗等挂钩;二是加强员工业务素质培训,不断提高操作人员的操作技能;三是不断改善工艺技术,确保磨机优质、高产、低耗。

.jpg)

上一篇:浮选机浮选金矿的五种方法

下一篇:红星讲解锤式破碎机转子的合理设计