矿渣微粉生产工艺系统优化与调试

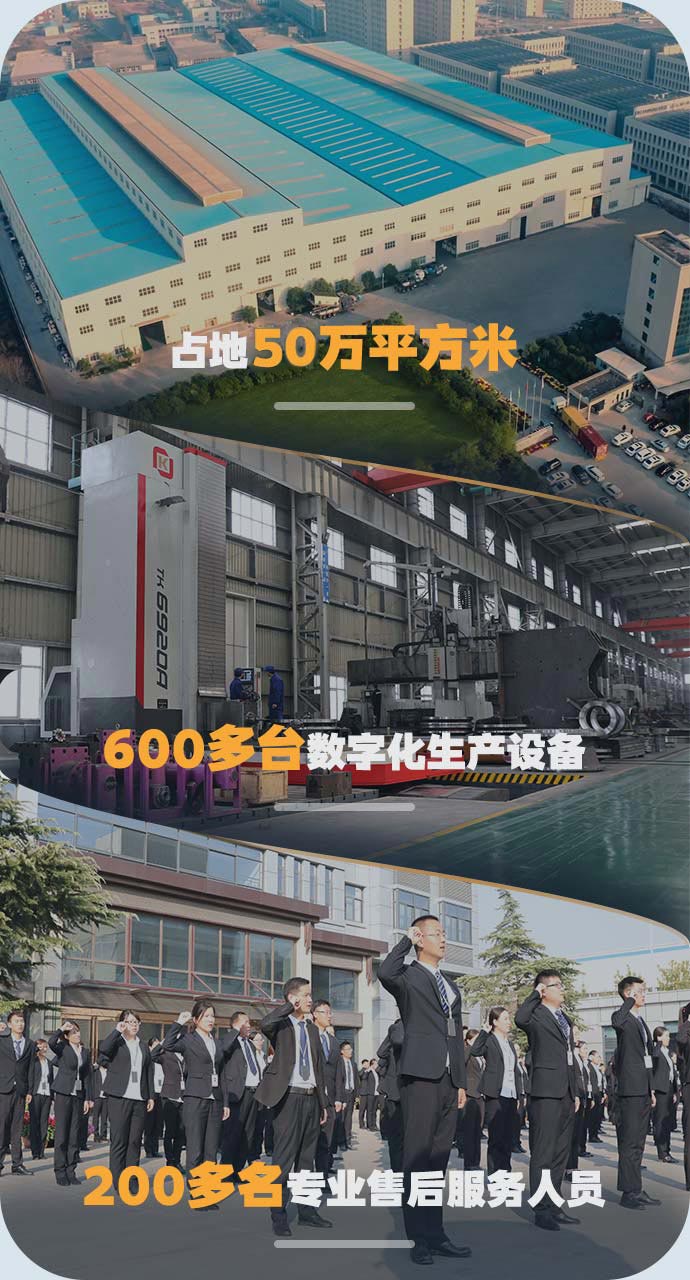

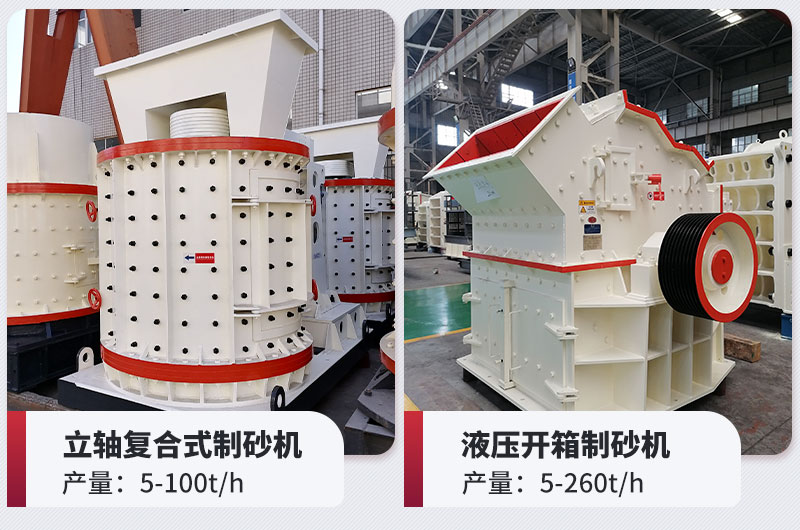

现货直销,欢迎随时来厂考察!

现货直销,欢迎随时来厂考察!

某厂矿渣微粉生产线按照每年生产300d计算,则矿渣水分的质量分数为15%,生产损失率为1%。通过计算从原料进厂到成品出厂需要处理的物料量,包括原料、燃料、成品的质量,并表达为时均、日均、年均需要量,作为确定工厂各种物料需要量、运输量、工艺设备选型和计算存储设施容量的依据。全厂物料平衡为制订生产计划、控制不合理损耗、降低生产成本和实现生产工艺系统自动化控制提供基础资料。

1、上料系统

在一期上料系统喂仓皮带机出口处接一个三通分料阀,用一条短皮带倒运至二期中间仓,从而充分利用了原有一期湿矿渣堆场、受料斗、皮带廊及筛分楼,节省了上料系统的土建及设备投资。

原一期上料系统采用的筛面规格为1500mm×3000mm振动筛在运行过程中因通过量小,满足不了输送要求,因此对其进行了技术改造,将筛网的网线均匀间隔抽去,筛孔尺寸由原来的15mm扩大为30mm,虽然部分增大了矿渣原料的通过粒度,但是保证了通过量,使其可以同时满足2条线的生产需求。

2、主粉磨系统

矿渣微粉生产线矿渣粉磨选择球磨机作为粉磨主机。球磨机集粉磨、烘干、选粉分级、输送于一体,粉磨工艺系统简单,调节灵活,占地面积小,土建费用少,生产的矿渣微粉颗粒形状规则,制品早期强度优于辊压机生产产品的。此外,球磨机粉磨工艺具有系统能力大、易于大型化、维修工作量小、系统能耗低的特点,对比辊压机终粉磨系统更具有优势。

在调整入料口风环处风速时,过去常采用的方法是加、减挡风板,麻烦、费时,易磨损,本生产线主粉磨系统在通风处于合理区间时,可以通过调节主排风机转速来调整风量,进而对风环处的风速进行控制,以控制磨机压差和物料循环量。原有入磨皮带上的除铁器所除铁块直接落至喂料楼框架高度为19m的平台上,需要人工进行再清理,本系统在除铁器旁安装了一个非标管道,废铁块被除铁器甩出后可直接落入管道下料口,然后落到地面上的废渣仓内,仓下设插板阀,可定期清理,减少了人工清理的工作量。

.jpg)

3、微粉储存系统

微粉储存系统采用4座15m(直径)×36.5m(高度)的钢板仓储库,相对于一期设计的2座储库,增加了矿渣微粉的储量和储期,可以解决销售淡季连续生产矿渣微粉的储存难题。相对于以往所使用的钢筋混凝土储库,钢板仓储库具有质量小、对基础要求低、建造周期短、成本低的特点,且局部可拆卸更换,操作方便。经计算,与同容量的钢筋混凝土储库相比,钢板仓的钢材用量与其钢筋用量几乎相当,水泥用量节省约2/3。另外,钢板仓质量小,基础费用少,因此总投资也较小,比钢筋混凝土储库的总投资小30%左右。

原入库空气输送斜槽生产运行过程中出现了堵料的情况,新系统中在现有的1台斜槽风机的基础上增加了1台同规格的离心风机,并放置于斜槽中部,这样增大了微粉输送的风量和风压,有效地避免了堵料情况的发生。

矿渣球磨机是采用料床粉碎的原理进行粉磨工作的,对于料层厚度和料床稳定性的控制要求很高。影响料床厚度和稳定性的因素很多,主要有给料量,给料粒度,给料水分,通风量,进、出磨压差,进、出磨温度,选粉机转速,物料易磨性等。球磨机除了对设备本身进行必要和可靠的控制外,要求在工艺上也要进行严格控制。

1)严格控制给料量的波动、给料粒度和给料水分。要求在生产能力范围内均匀给料,给料量波动小于5%。给料粒度应严格按照设计参数执行。给料水分质量分数一般不应小于8%,否则不易聚集,加压易散,并导致料床不稳定,可通过入磨皮带上的喷水装置调节。

2)严格控制进风量。球磨机按半风扫式和机械提升式粉磨系统设计,系统风量过大时,磨盘上的物料被过多地带出,料层逐渐变薄,压差减小,振动增大;风量不足时,磨细的成品不能被及时带出,使料层变厚,主电动机电流增大,吐渣明显增多,引起振动导致停机。球磨机设计入磨风量为420000m3/h。

3)严格控制进、出磨压差。进、出磨压差反映磨内阻力大小。磨内压差值过大,说明磨内循环物料增多,料层厚,会导致料床不稳或吐渣,造成饱磨而振动停机。磨内压差值过小,磨内循环物料减少,料层逐渐变薄,最终振动停机。球磨机设计进磨负压为0.5kPa,磨机进、出风口的压差严格按照设计参数执行。

4)严格控制进、出磨温度。尽管球磨机具有烘干作用,但是入磨物料含水分过大或系统漏风严重,入磨温度过低,造成循环负荷加大,料层变厚,也将引起产量减小。进、出磨温度过高,物料被迅速烘干,使料床不稳,同时对磨辊轴承及密封和减速机的静压轴承造成不良影响。要求严格按照设计参数控制进、出磨风温。

5)严格控制选粉机转速。通过改变选粉机转子转速可在一定范围内增大或减小出磨矿渣微粉粒度。增大转速会导致产量减小,粒度减小,磨内循环增加,压差增大,料床不稳定,且转子轴承温度升高,选粉机电机电流增大;减小转速则会增大产量,但是产品粒径增大,料层易变薄,磨内压差减小,同样导致料床不稳定。选粉机转速应在125~130r/min之间调节。

经过技术人员的现场调试及一段时间的生产运行,矿渣微粉生产线运行实践结果如下:

1)磨机运转平稳,性能良好,系统运行稳定,产量约为90t/h,比原有生产线增大近8t/h。

2)系统电耗略有减小,基本上稳定在42kW·h/t左右,比球磨系统减小约30kW·h/t。

3)产品质量满足矿渣微粉技术指标的要求,其中产品比表面积由原来的407㎡/kg增大到目前的420㎡/kg,产品所含水分质量分数均小于0.5%,产品颗粒分布适中,以上均能满足设计要求。

河南红星专业团队为您服务

红星24小时在线客服

上一篇:选煤厂煤泥系统改造及经济效益分析

下一篇:煤泥烘干机的优化技改与应用效果

产品知识2022-03-26

产品知识2021-11-22

行业新闻2021-09-03

行业新闻2021-07-07

行业新闻2021-06-15

行业新闻2020-12-11

行业新闻2017-12-26

行业新闻2017-12-19

行业新闻2015-03-23