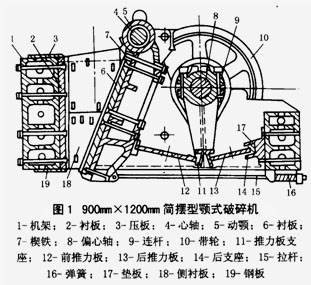

颚式破碎机颚板的耐磨性研究

现货直销,欢迎随时来厂考察!

现货直销,欢迎随时来厂考察!

颚式破碎机在运行过程中,其颚板经常受到磨损,影响了颚式破碎机性能的正常发挥,本文通过对颚式破碎机颚板中碳低合金钢材料研究,探讨颚板硬度和耐磨性的变化规律,从而确定颚板耐磨性达到较好时的淬火温度。

(2).jpg)

红星厂家在制造中动鄂衬板、定鄂衬板均采用耐磨损的高锰钢,主轴承衬瓦、偏心轴承衬瓦采用浇注的巴氏合金,肘板采用铸铁材料,提高其持久耐用性,颚式破碎机的颚板需要在耐磨、抗冲击、高韧性的工况下服役,不同的厂家所用的颚板材质不同,常见的有高锰钢、中锰钢、合金铸铁、中碳低合金耐磨钢、高铬铸铁等。

中碳低合金耐磨钢是在中碳钢的基础上通过添加多种合金元素如Cr、Si、Mn、Mo、V而得到的,且合金的总含量小于5%,这类中碳低合金耐磨钢可以适当调整不同的碳含量和合金元素的含量,因此可以匹配不同的热处理工艺得到不同的力学性能,因此受到较多的关注和应用。本文主要针对中碳低合金ZG42Mn2Si1REB的耐磨性能进行了研究,探讨硬度和耐磨性随淬火温度的变化规律,得到了较好的热处理工艺。

.jpg)

根据ZG42Mn2Si1REB钢的特点,考虑淬火之后得到马氏体组织具有较高的硬度和较好的耐磨性。热处理工艺选择870℃、900℃、930℃三个温度点,回火温度统一固定为230℃,由于材料不含Mo元素,为了保证淬透性,利用5%的Nacl溶液进行冷却。

1、淬火温度对硬度和耐磨性能的影响

用HR-150A洛氏硬度计测量不同温度淬火后试样的硬度,每次测量5个点然后取平均值,发现随着淬火温度的升高,淬火硬度呈现先升高后降低的变化。当淬火温度为870℃,硬度为HRC53。当淬火温度升高到900℃,硬度也升高到HRC55。由此可见温度增加,硬度亦升高;当温度继续增加到930℃,硬度反而有所下降,为HRC54,通过比较可发现在900℃淬火时硬度较高。由此可见,随着温度的升高,磨损失重反而减少。当温度继续升高到930℃时,磨损失重又有所增加,为3.5mg,可见在900℃淬火时,其硬度高,磨损失重缺少,中碳低合金耐磨钢ZG42Mn2Si1REB具有较好的抗磨性能,同时也说明此时的工艺是正确的热处理工艺。

.jpg)

2、中碳低合金和高锰钢的耐磨性比较

为了说明中碳合金钢ZG42Mn2Si1REB耐磨性能的优越,把该材料和高锰钢ZGMn13进行相互比较。其中ZG42Mn2Si1REB按照前述的900℃淬火230℃回火的工艺条件进行试样,高锰钢ZGMn13采用水韧处理。把二者制备成同样的摩擦磨损试样,实验结果显示,前者的耐磨性能是后者的1.5倍,说明中碳低合金钢颚板在适当的热处理工艺条件下,充分发挥了材料的潜力,具有优良的耐磨性能。

从材料的成本而言,高锰钢含Mn元素高达13%,因此需要消耗大量的合金元素,相比高锰钢,中碳低合金钢ZG42Mn2Si1REB的合金元素含量只有3%~4%,并且不含价格较高的Cr、Mo元素,因此具有较高的价格竞争优势。另外,从热处理工艺角度考虑,中碳低合金钢在 900℃淬火230℃回火,而高锰钢的水韧处理经常超过1000℃,因此前者的淬火温度更低,加热时间更短,并且节能效果更显著。把得到的较好热处理工艺应用在破碎机的颚板上,明显提高了抗磨损性能,其颚板的更换周期由原来的150d延长到225d,具有明显的经济效益。

通过对颚式破碎机的中碳低合金钢颚板耐磨性能的研究,研究结果表明:在900℃淬火时,其淬火后的显微组织是马氏体组织,此时的硬度较高,磨损失重较低,耐磨性能较好。

为保证用户利益、设备效能高运转,红星还提供了配件供应服务,设备所有配件,型号齐全、性能可靠、稳定耐用,确保短时间里满足客户的配件更换需求,减少客户停机维修时间,欢迎点击咨询进行选购。

上一篇:探索火山灰掺量对水泥磨性能的影响

下一篇:某铜矿浮选工艺技术的优化改造

行业新闻2020-05-01

产品知识2016-12-20

行业新闻2016-06-25

行业新闻2015-05-07

行业新闻2014-07-02

产品知识2013-08-01

(1).jpg)

产品知识2013-04-24

.jpg)

行业新闻2012-08-22

产品知识2011-08-22