提高铁回收率的磨选工艺改造

现货直销,欢迎随时来厂考察!

现货直销,欢迎随时来厂考察!

某铁矿近段时间将年处理量往上提了提,准备由原来的100万吨提高到120万吨。如此一来,入磨量势必会提高,原设定的磨选工艺已经不能与现有的入磨量相匹配,甚至出现了一些问题,最终造成了尾矿铁品位偏高,铁的回收率较之前有所降低。为提高铁回收率,并解决生产中出现的问题,该铁矿做出了一些改造措施,效果显著。

某铁矿厂

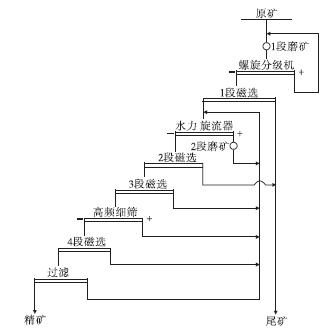

1、原磨选工艺流程

原磨选系统采用2段磨矿、3次分级、4段磁选工艺流程。2段磁选采用2台磁选机同时使用。原磨选系统工艺流程见图1。

图1

2、原工艺流程存在的问题

结合铁矿石工艺研究结果及生产实践,原工艺主要存在以下问题:

(1)选铁尾矿中非磁性铁含量偏高,影响铁回收率;

(2)系统中高频筛筛上产物多,筛分效率低且过磨严重;

(2)入磨矿量提高后,细粒干抛投入运行,由于入磨矿石品位提高,1段磁选抛尾减少,导致水力旋流器和第2段磨矿负荷过大,2段磨矿浓度、筛给浓度偏高,磨矿效率低。

.jpg)

磁选机

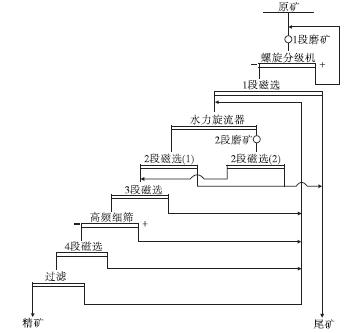

针对原工艺流程存在的问题,进行如下改造:

(1)考虑到1台高频筛处理能力有限,在增加入磨矿量的情况下增加1台高频筛同时投入使用;

(2)由于2段磨矿细度、解离度较高,直接进行磁选抛尾,以降低水力旋流器、高频筛的循环负荷;

(2)2段磁选原来并列使用的2台磁选机分开使用。改造后工艺流程见图2。

图2

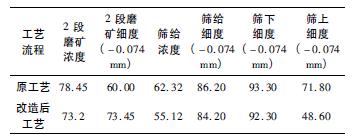

工艺流程改造前后浓细度指标对比结果见表1、生产指标对比结果表2。

图1

图2

由表1、表2可知,工艺流程优化后铁回收率有较明显的提高,筛上返砂量明显减少、尾矿铁品位有明显的下降。

.jpg)

磁选现场

由上述可知,该铁矿进行的一系列改造对提高最终的铁回收率是相当有效的,这点从最终的改造效果就能够看得出来。提高铁回收率是每个选铁厂的共同目标,以上改造可作为有效的措施之一来做参考。

上一篇:湿排粉煤灰烘干处理难点及技术改进

下一篇:石灰石破碎筛分工艺的优化改造

行业新闻2021-01-06

行业新闻2016-05-30

行业新闻2016-05-12

.jpg)

行业新闻2015-06-24

行业新闻2015-03-24

行业新闻2015-03-23

行业新闻2015-03-10

行业新闻2015-03-05

行业新闻2015-02-05