钨矿重选工艺的技术改造

现货直销,欢迎随时来厂考察!

现货直销,欢迎随时来厂考察!

某钨选厂重选生产一直采用的是两段磨矿、中矿小闭路再磨再选工艺,随着矿区资源的贫化,原矿品位不断下降,该工艺逐渐呈现出一些不适应的问题,处理能力逐渐下降。该矿在现有设备和流程的条件下,及时对原工艺进行了调整,大大增加了重选处理能力。

.jpg)

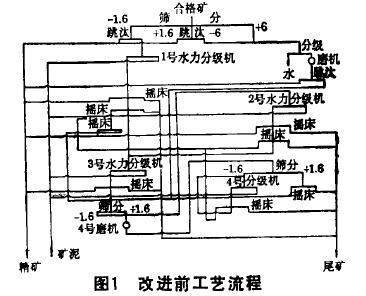

原矿经预选丢废、洗矿脱泥、破碎至-10mm的合格矿后,进入重选段处理。重选工艺流程为两级跳汰、六级摇床、两段磨矿、中矿小闭路再磨再选(见图1)。中矿处理工艺为l号水力分级系统和2号系统摇床中矿合并进入3号系统扫选,3号系统摇床中矿-1.6mm粒级返回2号系统循环,+1.6mm粒级二段磨矿后,粗粒级经开路摇床排尾,摇床中矿小闭路返回二段4号棒磨;细粒级进入4号系统选别,4号系统摇床中矿自闭路循环。该工艺特点是流程结构简单,贫富分选,中矿磨矿后+1.6mm粗粒级开路摇床直接排尾,有利于提高系统选别效率。

存在的主要问题是:

(1)一、二段磨矿负荷率不平衡。据测定,当一段磨矿达到额定生产能力时,二段磨矿实际负荷率为150%~180%,磨矿产品中-1.6mm粒级合格产品占有率仅为40%~50%,经开路摇床选别循环的中矿量增加,二段磨矿负荷加重,形成恶性循环。

(2)3号系统选别效率低,尾矿品位高。3号系统入选给料中,有用矿物主要呈连生体存在,摇床难以分选回收,4台摇床尾矿品位均在0.045%~0.055%WO?,系统作业回收率仅30%。

(3)开路摇床排尾指标波动大。开路摇床尾矿量约占重选总尾矿量的25%,对总尾矿品位起着控制性的影响。由于二段磨矿效率低,循环矿量增加且波动大,直接影响了开路摇床选别效果,摇床尾矿品位在0.030%~0.035%WO?之间波动。

(4)据重选尾矿筛析结果,尾矿中+0.45mm级别占有率68.62%,其金属占有率为65.38%,钨矿物几乎均呈连生体损失。由此可见,两段磨矿仍未能使有用矿物得到较好的解离。为解决上述问题,在加强磨矿工艺条件控制、降低磨矿产品粒度、改进摇床排尾装置、早丢多丢等方面采取措施,但均未收到满意的效果。

.jpg)

原工艺问题的症结是工艺流程结构不合理。在不增加设备和较大投资的前提下,通过调整流程结构,达到解决问题的目的。在生产调查和分析的基础上,拟定了工艺流程改进比较方案。

方案一是将原进入二段磨矿系统的部分摇床中矿大闭路返回合格矿筛分,可缓解二段磨矿负荷过重问题,但因此降低了入选合格矿品位,贫富混选,不利于早收多收。同时,增加1号系统负荷,限制了重选生产能力的提高。大闭路循环流程生产操作控制也较为困难。

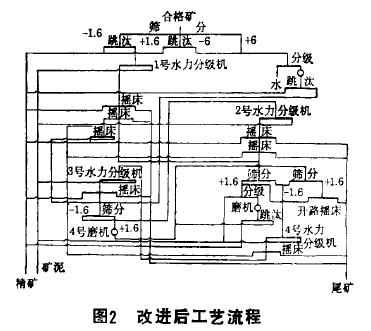

方案二是利用新增的一段5号磨矿系统,单独处理1号和2号系统摇床中矿,3号系统作为扫选作业,扫选中矿给入4号棒磨再磨(即半段磨),磨矿后粗粒级产品送开路摇床直接排尾,摇床中矿返回5号棒磨。即形成中矿自闭路循环、一段半磨矿的中矿处理工艺。该工艺不仅可解决二段磨矿和开路摇床超负荷问题,而且,加强了阶段磨选,有利于有用矿物的单体解离和回收。改进后的重选工艺流程为两级跳汰、六级摇床、中矿自闭路循环、两段半磨矿(见图2)。

通过对比,选择方案二作为生产工艺改进方案并进行生产性探索试验。经生产实践证明,该工艺合理,并获得了较好的技术指标和经济效益。可见,方案二改造较成功,值得广大客户借鉴学习。

上一篇:铜钼分离新工艺的研究与创新

下一篇:球磨机PLC控制的软硬件改造

行业新闻2016-05-30

行业新闻2016-04-29

行业新闻2015-06-24

行业新闻2015-03-24

行业新闻2014-10-07

行业新闻2014-03-31

行业新闻2014-03-22

产品知识2012-07-12

.jpg)