铜钼分离新工艺的研究与创新

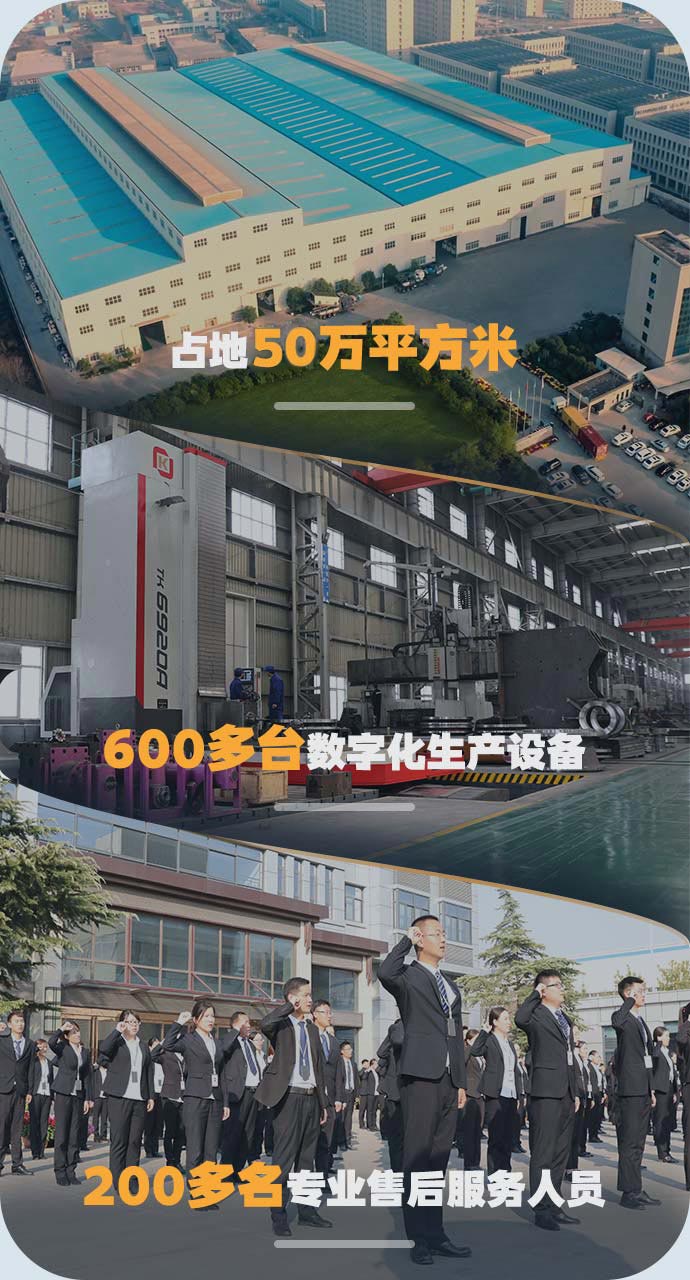

现货直销,欢迎随时来厂考察!

现货直销,欢迎随时来厂考察!

铜钼分离选矿大多采用浮选法,随着科学技术的发展,人们把目光投向了新分离工艺的研究,这些方法虽然没有得到大面积推广使用,但也为铜钼分离提供了新的思路。下面总结几种铜钼分离新工艺。

由于铜钼分离常用的抑制剂大部分都是还原剂,很容易氧化失效增大抑制剂的消耗。为减少抑制剂跟氧的反应,有人试以氮气代替空气作起泡介质,从而减少抑制剂用量。

.jpg)

国内某矿山对铜钼分离过程中使用氮气浮选,硫化钠使用量减少了50%,钼品位提高了1.5%,回收率提高了4%。将充氮技术应用于工业生产中,通过自动化控制,对铜钼混合精矿采用充氮气浮选辉钼矿,实现铜钼分离,硫化钠用量由17.7kg/t减少到14.2%。铜钼分离分选工业试验过程中,同样在选矿指标不变的情况下,使用氮气使硫化钠节省60.55%,年节省硫化钠药剂费用1000余万元。可见充氮气法对减少抑制剂用量效果还是明显的。然而,制备氮气存在工艺复杂、成本高、占地面积大等缺点。

脉动高梯度磁选法是一种对含弱磁性细粒矿分离的方法。该法已广泛应用于弱磁性铁矿和黑钨矿等的选别。由于辉钼矿为非磁性矿物(比磁化系数为0.098×10-9m3/kg)。黄铜矿为弱磁性矿物(比磁化系数为0.844×10-6m3/kg)。控制一定的磁场强度,即可对二者进行分离。

用此法分离德兴铜矿中铜钼混合精矿,在给矿含铜24.77%、含钼0.227%、-0.04mm细度占77.56%时,未经脱药和干燥,在磁场强度为0.1T的条件下,添加少量的分散剂,经一次分选,获得含钼0.609%的粗钼精矿,钼回收率为70.93%,铜精矿中含铜为25.66%,铜回收率为76.27%。此法作为预富集,可降低浮钼精选作业的给矿量,减少药剂消耗,降低生产成本。

.jpg)

由于浮选柱中矿粒与气泡动态碰撞和气泡颗粒结合体静态分离的环境更好,有利于细粒和微细粒钼矿的选别,故而能提高钼矿物的品位和回收率。

针对某斑岩铜矿在铜钼分离中不能获得合格的钼精矿,采用浮选柱全选工艺获得合格的产品:钼精矿品位为45.86%,回收率为51.12%,含铜量为1.12%;铜精矿品位为25.23%,回收率为87.57%,含钼量为0.016%。该法成功解决了某斑岩铜矿铜钼分离难题,而且采用浮选柱缩短了工艺流程,大幅降低了药剂用量,提高了分选效率。

利用旋流-静态微泡浮选柱对混合精矿中钼品位为0.17%,铜品位为23.80%的情况下,经浮选柱粗选—粗精矿再磨—三段柱静选工艺,与传统的浮选机分离工艺相比,钼精矿品位增加10.19%,钼回收率增加1.19%。该工艺流程简单,实现了浮选领域微细粒矿物的分选,其高选择性及回收能力为铜钼分离研究提供了一种新的技术途径。

(4).jpg)

温度升高,在一定程度上能强化抑制剂的抑制效果。其原理是加温可使吸附于矿浆表面的捕收剂薄膜分解、氧化和解吸。同时,由于钼相对其他硫化矿表面更不易氧化,加温可使铜钼可浮性差异扩大,从而提高抑铜效果。另外,热处理还能降低矿浆中氧的溶解,从而降低硫化钠等氧化速度,保证矿浆中HS-浓度。

加温法在国内并未得到推广使用,常见于国外矿山。前苏联大部选厂在铜钼分离过程中,采用蒸汽直接加热工艺。铜钼混合精矿先经硫化钠调浆,分选过程向浮选槽内通入新鲜蒸汽,硫化钠的无益消耗大幅降低,减少了85%~91%,水玻璃用量减少了50%,钼精矿的品位和回收率也都有明显提高。

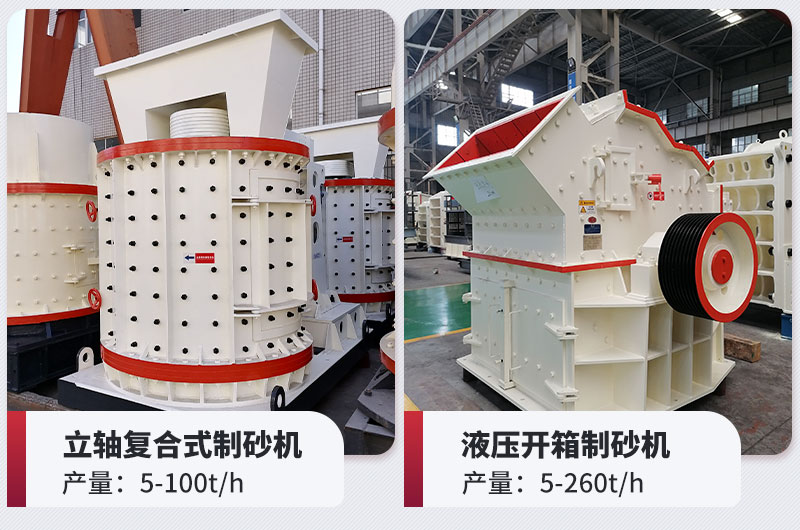

随着矿石的多变性,优化铜钼选矿工艺流程及开发新的分选设备也是值得探索的领域。红星机器厂家生产的铜钼分离设备有球磨机、浮选机、分级机等,并研发有多种铜钼分离工艺,如有需求,可以拨打0371-67772626或点击咨询详情。

上一篇:铜选厂磨矿系统的改造

下一篇:钨矿重选工艺的技术改造

行业新闻2022-02-08

产品知识2022-01-08

产品知识2021-11-22

行业新闻2021-01-06

行业新闻2020-12-11

行业新闻2020-08-24

产品知识2017-07-05

行业新闻2013-04-01

行业新闻2012-07-17