碎矿工艺流程节能增效改造的创新实践

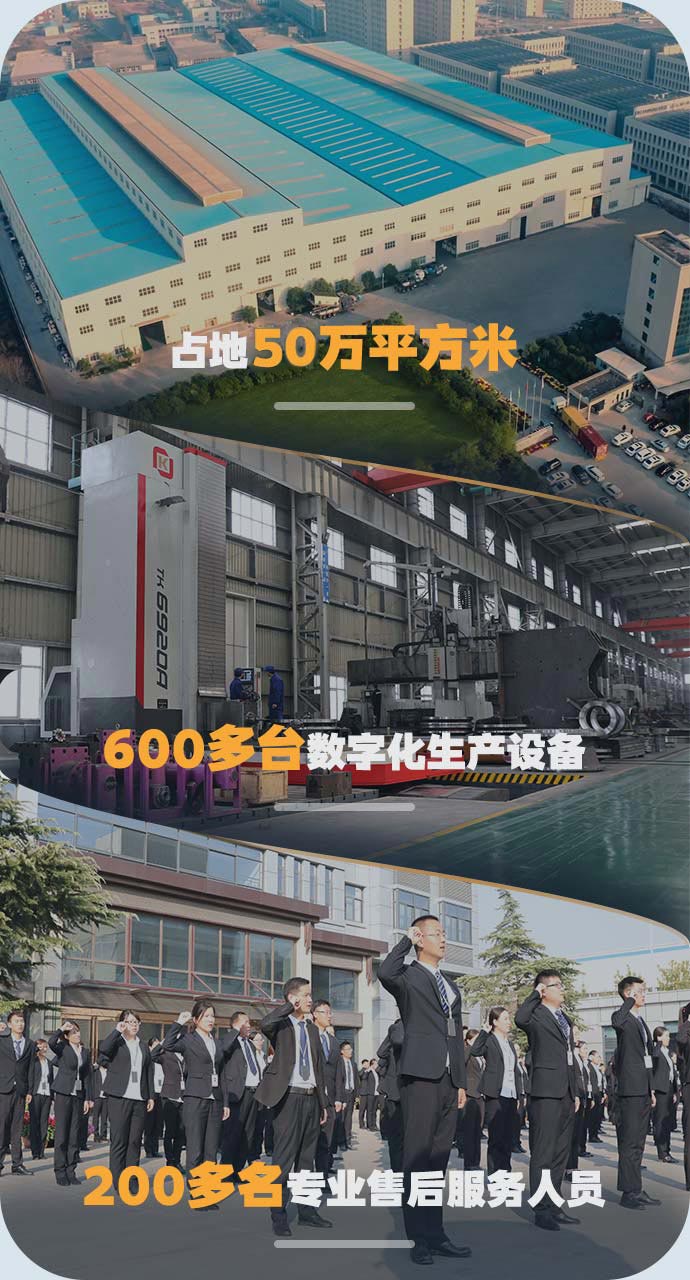

现货直销,欢迎随时来厂考察!

现货直销,欢迎随时来厂考察!

碎矿工艺流程是决定选矿技术经济指标、选矿成本的关键因素,碎矿工艺流程的优化改造,是选厂实现节能增效的重要途径。本文通过对碎矿的粗碎、中碎、细碎等工艺流程进行创新性的改造,最终形成了三段闭路双回路碎矿流程,处理能力大大提高30%,实现了节能增效的目的。

改制初期,碎矿工艺流程是三段开路碎矿。1台粗碎PEF600X900颚式破碎机,粗碎产品进入一个400t分配矿仓(另一个400t分配矿仓闲置);中碎配置1台直径为1650mm的标准圆锥破碎机(闲置一个设备基础);细碎配置1台直径为2200mm的短头圆锥破碎机,另1台是直径为2100mm的短头圆锥破碎机(后增加的备用旧设备)。碎矿最终产品粒度-18mm占70%左右,球磨机处理量为58t/h。

球磨机

矿石“分运分选”的流程再造工程的特点是:对不同片区不同性质的矿石进行独立加工选别,并独立按选铜比结算。在生产组织过程中就存在矿石倒运环节。正常情况下,从粗碎到球磨,矿石倒运环节时间是40min,也就是倒运环节过程中球磨待矿时间为40min,设备空转,浪费能源。当碎矿设备出现严重问题时,会严重影响整个矿山的生产经营。

1、粗碎部分的问题

粗碎PEF600X900颚式破碎机的小时处理能力为190t,排矿口120mm;中细碎的小时处理能力为320t,中碎排矿口35mm,细碎排矿口14mm;片区到选厂的汽车运距15km。由于粗碎设备与中细碎设备小时处理能力不匹配,运矿汽车组织困难,不是无车拉矿,就是拉矿车辆严重积压,而且导致中细碎设备停机、启动频繁,成为影响生产的瓶径。

2、中碎部分的问题

中碎1650标准圆锥破碎机最大进料尺寸为220mm,由于粗碎排矿口的变化,排矿粒度变大,经常造成中碎机过负荷跳闸或者进料口阻塞而停机的现象,直接导致选厂因中碎设备事故检修而停产;另外,1650标准圆锥破碎机已经出现1/3的机体裂纹,设备处于带病工作状态,给生产组织带来严重隐患。

3、细碎部分的问题

细碎主要问题是设备老化,小时生产能力低,严重影响企业的生产经营。

1、粗碎工艺的技术改造方案及效果

粗碎增加一个系列,利用原建闲置矿仓,增加PE600X900颚式破碎机1台,电机功率80kW、GZ9电振1台,电机功率11kW、GZ7电振两台,电机功率7.5kW,新增一条皮带输送机(长46m,宽度800mm),电机功率22kW,新建一个贮矿量150t的粗碎矿仓,整个项目投入资金143万元。

(1).jpg)

生产实践证明,技改达到了目的,工程使用效果较好。两个系列粗碎完全适应矿石“分运分选”的特点,灵活机动,可以分别处理两个片区的矿石,也可以同时处理一个片区的矿石,充分满足了片区供矿要求,避免了运矿车辆积压的现象,减少了磨浮车间倒矿停车次数,有利于生产的正常组织 。

2、细碎工艺的技术改造方案及效果

(1)细碎机H6800更新改造工作

项目投入资金470万元,采用H6800F圆锥破碎机(电机功率315kW)取代Υ2100短头圆锥破碎机,2005年11月启动,2006年2月22日试车生产。H6800F型圆锥破碎机改造完毕,作为承担细碎作业的主力设备运行至今,该设备破碎比大,碎矿粒度好,排矿口调整方便,检修操作维护方便。细碎改造后,磨浮小时处理矿量从改造前的58t,提高到61t/h,达到了取代老设备的目的 。

.jpg)

(2)细碎闭路工艺技改方案的进一步完善

为了挖掘设备能力,真正实现多碎少磨的节能降耗目的,2006年8月28日决定实施细碎闭路技改方案:增加2条输送皮带,电机功率22kW,皮带宽度1000mm,同时增加一台单层振动筛(型号为YKR3060)与现有的筛子垂直配置,并与H6800形成闭路,该项目投入资125.63万元。技改后碎矿最终产品粒度-18mm占95%左右,磨浮小时处理量提高到70t以上。

3、双回路碎矿工艺流程改造

碎矿车间粗碎、细碎技改完成后,形成主机2个系列配置,唯独中碎设备只有一台Υ1650标准圆锥破碎机,因此决定对其进行技改,技改方案为:修复细碎技改替换下来的Υ2100短头圆锥破碎机移至中碎车间平台,同时增加3条输送皮带,宽度为1000mm,一条长度17m,另外2条皮带长13m,与原系列形成闭路回路,该项目投入资金48万元。

整个碎矿工艺流程技完善后,粗碎-中碎-细碎形成双项配置,处理能力提高30%,并保证了 生产的连续性,取得效能高节能正常生产的实用效果。

上一篇:某选厂选矿工艺流程的技术改造

下一篇:某选厂碎磨流程及设备的优化改造

行业新闻2021-01-06

产品知识2017-01-11

行业新闻2016-05-05

行业新闻2016-04-25

行业新闻2016-04-20

行业新闻2016-02-22

行业新闻2015-04-23