氧化锡矿选矿工艺的新研究

现货直销,欢迎随时来厂考察!

现货直销,欢迎随时来厂考察!

我国锡矿资源丰富,多数以氧化锡的形式存在,因此研究与探讨氧化锡的选矿工艺具有非常重要的意义。但是现行的氧化锡选矿工艺仍存在很多问题,某氧化锡选矿厂通过分析原因,另设计了一套较合理的工艺流程,供大家学习参考。

现行选矿工艺存在的问题是多方面的,根本的是磨矿,其他方面的问题,例如粗、细中矿相混、不同粒度的矿粒群在选别过程中的互相干扰等,在一定程度上都取决于磨矿效果,磨矿效果好,这些问题都会得到相应的减轻。

.jpg)

磨矿的目的是,在保证主要目的矿物少过磨的前提下,得到充分的单体解离,而且较为理想的是,单体锡石大部分集中于74~37微米级。目前氧化锡矿选厂的磨矿作业,磨不细与过磨细同时存在,以磨不细为主,+74微米的结合体,其锡分布占原矿锡的3.93%~8.17%,过磨细的新生-10微米,其锡分布占原矿锡的2.02%~4.79%。从而不同程度地影响了精矿中锡的回收率,造成这种情况的根本原因是:

氧化锡矿中的锡石,按其嵌布特征可大体分为两部分,一部分嵌布在比重较大的铁矿物中,一般粒度较细比较难磨,即使细磨也难使其充分单体解离;一部分嵌布在比重较轻的脉石矿物中,一般粒度较粗较易磨。

现行磨矿流程,没有按难易分别入磨,因而不能两者兼顾,该磨细的磨不细,不该磨细的却磨得过细,这种情况不利于后面的分级脱泥,以至分级脱泥环节多,工艺流程复杂,进而影响各选别段的作业回收率。若根据锡石嵌布特征、回收的难易分支处理,锡回收率会得到较大的提高。

根据氧化锡矿的矿石特征,以及现行选矿工艺流程存在的问题,结合多年来国内外的科研单位,该选矿厂对氧化锡矿选矿工艺流程及新设备的研究成果,进行综合分析研究后认为:氧化锡矿较合理的选矿工艺流程应为:

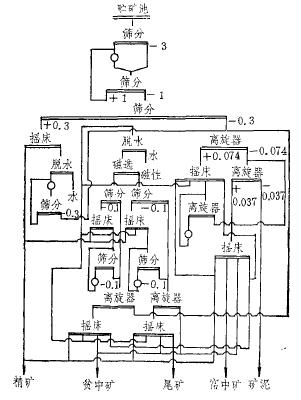

1、原矿水采水运,贮矿池放矿的选厂,根据现场多年的实践经验,放入选厂的矿石很难保证数量和粒度组成的均匀,波动幅度较大,预先磁选无法正常操作,实践证明上述砂矿流程不能适应,可改为如图1的流程。

图1

2、磨矿系统均把预先筛分和检查筛分合而为一,并根据筛分设备的成熟情况,尽量使用筛分设备。-0.2毫米的矿浆用离旋器进行分级。

3、使用单支状流程,矿砂系统按各段磨矿的粒度分为1~0.3、0.3~0.074、0.074~0.037粒级,分别使用分配器,分到同类型摇床选别。

4、砂矿系统各段选别之前,贯彻难易分别磨选,均采用预先磁选,分成磁性与非磁性部分,再分别用摇床选别,摇床中矿也分别入磨。

5、泥矿系统,用离旋器脱出-5微米后,先浮选产出低品位精矿,再重选产出精矿和富中矿。

6、贮矿池放矿的残坡积砂矿,仍继续使用次精矿集中复洗,为贯彻难易分选预先引入磁选,磁性部分和非磁性部分,分别单独处理,并产出贫中矿。

该选矿厂将研究出的新工艺很快运用到了实际生产中,实践证明,新工艺磨矿效果好,原存在的问题也得到了改善,锡矿的回收率也有了较大的提升,可见,新工艺较合理,值得推广。

上一篇:粗钡生产及回转窑尾气处理工艺

下一篇:钼矿石的选矿工艺改进实践