优化碎磨工艺提高选矿指标

现货直销,欢迎随时来厂考察!

现货直销,欢迎随时来厂考察!

为了提高铜精矿、钼精矿、钴精矿以及铁精矿等的品位,某选矿厂通过更换不相配套的破碎设备、合理的分配各段破碎比、应用精确装、补球技术、新增分段再磨工艺等优化措施,达到稳定生产,提高选矿效益的目标。

铜精矿浮选加工现场

1、碎矿流程

(1)各段破碎比不合理,粗碎和细碎破碎比偏小,中碎破碎比偏大。

(2)粗碎机的排矿口与中碎机的给矿口不太匹配,为了中碎机不堵矿,必须把粗碎机的排矿口调到最小。但是调到最小时,粗碎的处理能力又偏小。这就说明,粗碎形成了对破碎系统的制约,是一个瓶颈。

(3)振动筛筛分效率偏低,金属筛网筛孔易被磨损后变大,造成最终碎矿产品粒度-14mm只达到83%。

2、磨浮流程

(1)从生产统计数据表明,2011年之前较2011年之后,矿石硬度发生了较大变化。相同磨矿时间所获得磨矿细度差异较大。

(2)磨矿细度不达标时,粗选的回收效果较差。

(3)适当降低浮选浓度,提高铜钼分离和铜钴分离效果。选厂为了保证回收率,采用了高浓度浮选工艺,虽然在一定程度上提高了金属回收率,但却引起浮选流程不太畅通,精矿品位波动较大,同时给铜钼分离和铜钴分离带来困难。适当降低浮选浓度,可以提高铜钼分离和铜钴分离效果。

针对生产现场碎、磨流程存在的问题,进行了四个方面的技术改进。

1、强化碎矿“多碎少磨”工艺,降低破碎最终产品粒度

为降低入磨粒度,达到“多碎少磨”,对碎矿流程进行如下优化改造:

(1)对一段破碎设备进行更换,选用PE颚式破碎机替换原破碎机,改造后,提高了粗碎破碎比,解决了以前生产中的排矿产品粒度粗、粒度不均等问题。

PE颚式破碎机

(2)调整中细碎破碎比,均衡中细碎负荷率。将中碎排矿口宽度尺寸从34mm降至31mm,细碎排矿口宽度从17mm降至14~15mm,调整后,整个流程变得畅通。

(3)调整振动筛筛孔尺寸,将原来的16mm×18mm筛网调整至14mm×18mm,并使用耐磨的聚胺脂筛网,使筛分效率从65%提高到83%以上,产品粒度比较稳定。

通过技术改造和流程优化后,碎矿产品粒度由以前的-14mm83%提高到了-12mm92%以上,达到了“多碎少磨”的工艺要求。

2、精确化装补球技术的运用

(1)在对碎矿及磨矿产物筛分考察基础上,根据球径半理论公式计算确定初装球球径及比例,通过计算,将一段球磨机钢球初装球球径及比例调整为: Φ90∶Φ80∶Φ60∶Φ40=2∶3∶3∶2(原比例为2∶3∶2∶3),补加球比例为: Φ90∶Φ80∶Φ50 =3∶4∶3。同时通过现场取样和检查,对理论计算进行微调使装补球精确化,提高了一段磨矿细度。

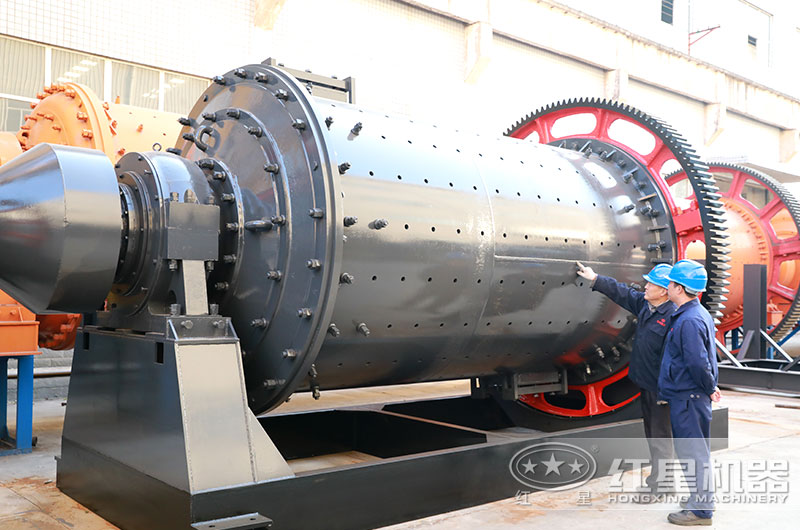

选矿球磨机

(2) 二段再磨钢球初装球球径及比例调整为: Φ50∶Φ40∶Φ30= 1∶2∶1,补加球比例为: Φ50∶Φ40= 1∶1,通过对再磨加球精确化,再磨效果得到进一步改善。

3、采用分段再磨工艺,提高磨矿细度

通过对磨矿流程考察及论证,确定采用分段再磨工艺方案,进一步提高磨矿细度。现场增加一台27/45溢流型球磨机,与Φ500mm的旋流器构成闭路分级磨矿,作为二段再磨。技术改造后,解决了入选细度低的问题,同时改善了浮选及后续作业环境。

4、调整工艺流程、优化浮选条件、细化岗位管理

工艺流程优化、管理细化,有利于浮选指标的稳定。生产过程中采取了如下措施:

(1)铜精选流程增加精二吸入槽,改善矿浆循环条件,使精选流程更加畅通;

(2)对部分浮选机泡沫管进行更换或取直,增加坡度等,解决流程不畅通的问题;

浮选机

(3)把石灰乳添加点移至一段磨矿溢流口,实时对pH值进行检测监控,浮选pH值保持在8.5左右;

(4)实时监测浮选浓度,使之保持在42%左右;

(5)对生产岗位实行细化考核,在出现台时处理量波动大于10%、铜精矿品位小于18%、铜回收率小于85%等问题时,组织相关人员开会,查找、分析出现问题的原因,讨论解决问题的措施及方法。

技术改造完成后,由于提高了磨矿细度,设备和管道磨损也大大减轻,大幅降低了选矿成本。另外,该项目提高了矿产资源的综合利用水平,减少了资源的浪费和尾矿的排放,具有较好的社会效益。如果您有选矿碎磨设备方面的需要,欢迎咨询红星机器客服热线:0371-67772626。

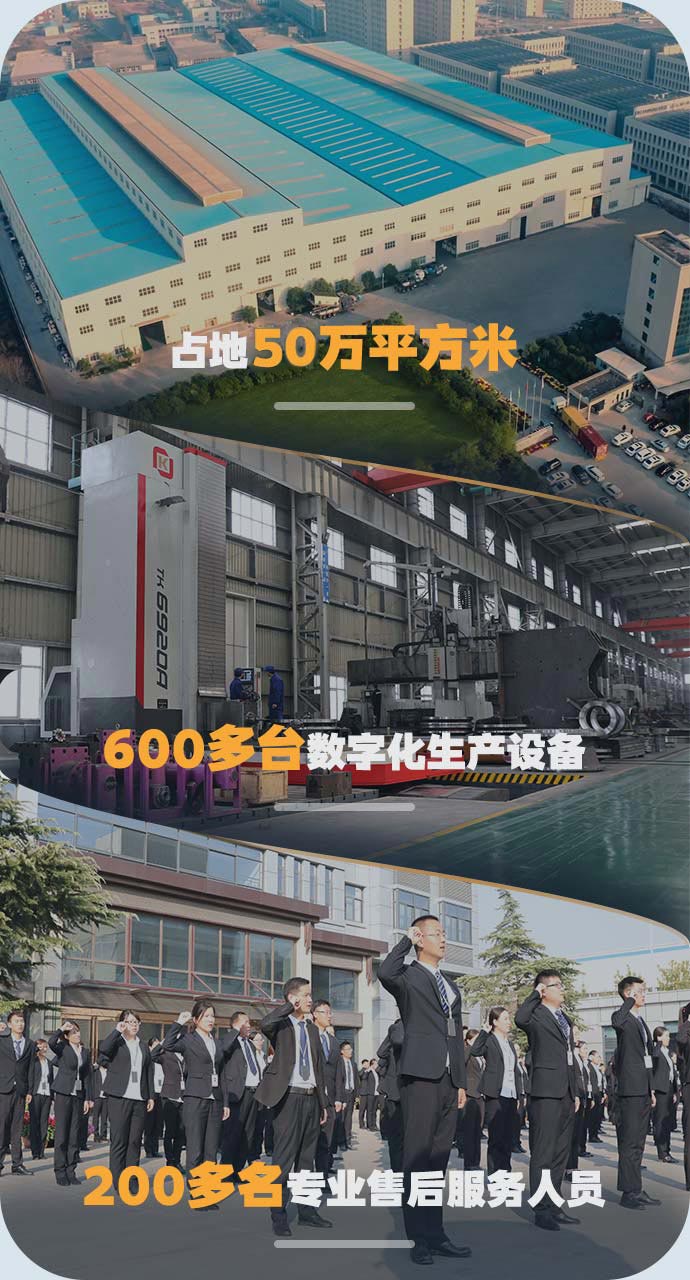

支持一:35万规模化厂房支持“到场参观”,有工程师全程讲解

支持二:可预约免费参观考察周边客户现场

支持三:工作人员上门安装、免费维修

上一篇:某铁矿预选工艺的优化改造设计

下一篇:某铅锌矿选矿生产工艺流程的设计

行业新闻2016-05-07

行业新闻2016-04-29

行业新闻2016-04-25

行业新闻2015-08-08

行业新闻2015-05-20

行业新闻2015-03-21

行业新闻2015-03-02

产品知识2013-08-05

.jpg)