棒磨机作为水泥预粉磨工艺方案设计及应用

现货直销,欢迎随时来厂考察!

现货直销,欢迎随时来厂考察!

随着我国水泥工业的不断发展,对于水泥生产工艺技术提出了更高的要求。在水泥生产工艺流程中,粉磨工艺是关键,传统的水泥粉磨工艺在效率及能耗上均不能满足现代工业的需求,为此,我们水泥设备生产厂家提出了水泥预粉磨技术。

.jpg)

我国目前水泥粉磨的预粉磨设备,主要以细破(细式破碎机)为主,少数厂家使用辊压机。细破在某种程度上能降低入磨物料粒度,但由于其吸收功率小,只能使熟料粒度达到5mm左右,且粒度不均匀。由于熟料的特殊性(硬度大,温度高)及破碎机结构的原因,使细碎机的运转率低,使用效果不理想。棒球磨是在球磨机基础上开发的,其属于部分受限制料床,因此粉碎效率很高,具有加工技术成熟可靠、投资少、辅助设备少、工艺流程简单的特点,使用中无特殊技术要求,可与球磨机组成不同的粉磨流程。

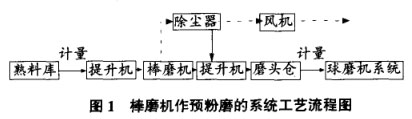

实际生产中,由于物料粉磨特性(粒度、易磨性等)变化、水泥品种及混合材料的差异,预粉磨与终粉磨不可能非常匹配,因此预粉磨与终粉磨之间最好采用中间仓连接,便于生产控制。工艺流程见图1。

棒磨机可将熟料粉碎至90%为2mm以下的,40%左右通过0.08mm方孔筛,而且有-一一定量的小于10μm的微粉。

为此,采用3种不同的工艺进行对比试验:

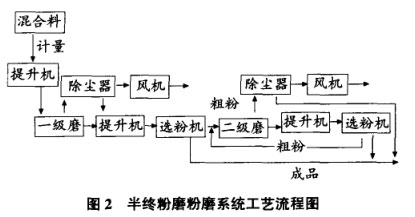

方案一:棒磨机与一级圈流球磨机组成半终粉磨系统,即棒磨的出料与圈流球磨机的出料共同进选粉机。见图2。

方案二:棒磨作预粉磨与一级圈流球磨机组成粉磨系统。

方案三:棒磨与终粉磨的球磨机组成一级多仓的闭路循环粉磨系统,即选粉机回粉部分回到棒磨。

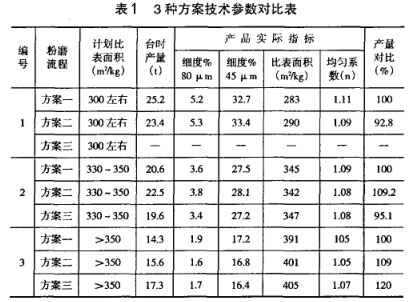

3种方案技术参数对比见表1。

1、生产比表面积小于300㎡/kg的水泥时,方案一产量高,属于典型的半终粉磨系统。相当于1台四仓磨从中间排出微粉一样,微粉的排出减轻后仓的负荷,同时也减轻后仓物料对钢球的缓冲作用,从而提高粉磨效率。

2、粉磨比表面积350㎡/kg左右的水泥,方案二产量高,该系统属于常用的预粉磨系统。由于棒磨机产品中有相当一部分成品(通过80μm筛),在比表面积要求不太高时,这部分细粉加快了球磨机物料的流速,因而产量较高。

3、粉磨比表面积大于350㎡/kg的水泥,方案三效果好。由于选粉机部分回粉回到棒磨机,使这部分亚微粉延长了粉磨时间,从而增加水泥中 30m的颗粒含量,并保持一定量 5m的微粉。

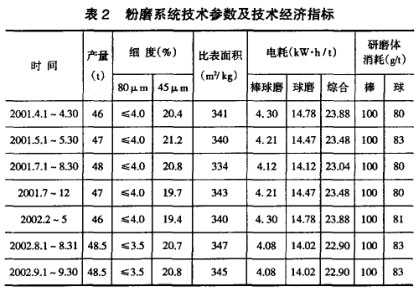

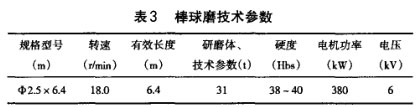

以生产32.5R普通水泥为主,结合熟料年生产能力,水泥的比表面积控制在330~350㎡/kg,混合材掺量13%,生产工艺仍采用半终粉磨系统。应用棒球磨及水泥的性能和技术经济指标具体如表2、表3所列。

通过采用棒磨机作为预粉磨系统之后产量高达22t/h,提高50%以上,系统产品电耗由34kW·h/t降到28kW·h/t,节电17%;水泥细度小于3%,比表面积330~335mg,在水泥强度等级不变的条件下增加混合材料掺加量4%。不仅可以大幅度提高水泥的产、质量,而且改善了水泥的比表面积、颗粒级配等技术指标,增产节能效果好,经济效益明显。

我公司专业生产全套水泥设备生产线,同时能够为客户制定效能高的水泥粉磨生产工艺,保证水泥厂的经济效益更大化,欢迎前来咨询了解详情。

下一篇:钛铁矿资源综合回收利用途径研究

产品知识2016-07-28

行业新闻2016-05-14

行业新闻2015-11-05

行业新闻2015-03-18

行业新闻2014-10-10

行业新闻2014-06-23

产品知识2013-08-05

.jpg)

行业新闻2012-12-24